유리 제조 맥락에서 "곱 드롭"은 "곱 형성" 또는 "곱 공급" 단계라고 불리는 유리 형성 공정의 특정 단계를 의미합니다.

유리를 제조하는 동안 용융된 유리는 용광로에서 수집되어 "곱(gob)"이라고 불리는 특정 크기와 무게로 성형됩니다. 덩어리는 병이나 용기와 같은 최종 유리 제품으로 형성되는 용융 유리 덩어리입니다.

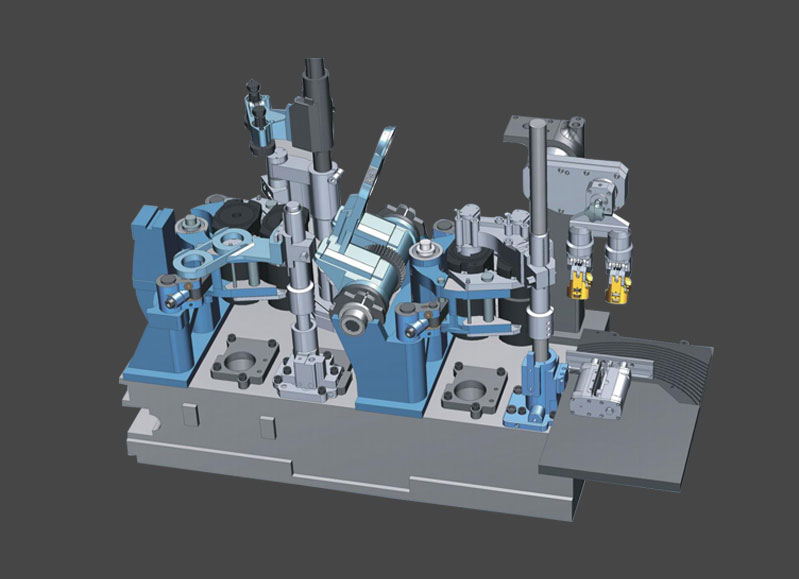

덩어리 드롭은 용융 유리가 피더 메커니즘에서 성형 기계로 방출되거나 떨어질 때 발생합니다. 이 낙하는 일반적으로 통제된 공정이며, 고브 낙하의 타이밍과 속도는 일관되고 고품질 유리 제품을 얻는 데 중요합니다.

고브 분배기라고도 알려진 피더 메커니즘은 용융된 유리를 성형 기계로 전달하고, 고브 드롭은 유리 성형 공정의 시작을 나타냅니다. 용융된 유리는 블랭크 몰드 또는 패리슨 몰드에 떨어지며 최종 유리 제품의 특정 디자인과 크기에 따라 모양이 형성되기 시작합니다.

정확하고 일관된 유리 생산을 보장하려면 덩어리 드롭이 성형 기계의 작동과 적절하게 동기화되어야 합니다. 용융 유리의 온도 및 점도, 성형 기계의 설계, 원하는 제품 사양과 같은 요소가 덩어리 드롭의 타이밍과 제어에 영향을 미칩니다.

제조업체는 덩어리 드롭을 제어함으로써 최종 제품에서 원하는 유리 두께, 무게 및 전반적인 품질을 달성할 수 있습니다. 덩어리 드롭은 유리병, 용기 또는 기타 유리 제품의 성공적인 생산에 기여하는 유리 제조 공정의 여러 중요한 단계 중 하나입니다.

유리제조에서는

덩어리 드롭 이 공정은 고품질 유리 제품 생산에 기여하는 여러 가지 장점을 제공합니다. 덩어리 드롭의 주요 장점은 다음과 같습니다.

제어된 유리 분배: 고브 드롭을 사용하면 용융 유리를 성형 기계에 제어되고 정밀하게 분배할 수 있습니다. 이 제어는 균일한 유리 용기나 병을 생산하는 데 중요한 일관된 덩어리 크기, 무게 및 모양을 보장합니다.

제품 품질 향상: 제조업체는 고브 드롭을 제어함으로써 유리 제품의 두께와 무게에 있어 더 큰 일관성을 달성할 수 있습니다. 이를 통해 제품 품질이 향상되고 유리의 강도, 외관 및 성능에 영향을 미칠 수 있는 변동이 줄어듭니다.

향상된 생산 효율성: 고브 드롭 공정은 성형 기계와 적절하게 동기화될 때 효율적이고 지속적인 유리 생산이 가능합니다. 고브 드롭의 정확한 타이밍과 속도는 보다 원활한 작동과 더 높은 생산 속도에 기여하여 전반적인 제조 효율성을 높입니다.

폐기물 감소 및 비용 절감: 정확한 고브 드롭 제어로 유리 폐기물을 최소화하고 재료 사용을 최적화합니다. 일관된 덩어리 크기와 무게를 보장함으로써 제조업체는 불량률과 재작업을 줄여 원자재 및 생산 비용을 절감할 수 있습니다.

유연성 향상:

gob drop 이 공정은 유리 덩어리의 크기와 무게를 유연하게 조정할 수 있어 제조업체가 다양한 제품 요구 사항에 적응할 수 있습니다. 이러한 유연성 덕분에 고객 요구에 맞게 다양한 유리 용기 크기와 모양을 생산할 수 있습니다.

향상된 유리 형성 기능: 덩어리 드롭은 유리 형성 공정을 시작하는 데 중요한 역할을 합니다. 덩어리 드롭을 정밀하게 제어하면 유리 성형 및 금형 충진이 개선되어 정확한 치수와 세부 사항을 갖춘 복잡하거나 복잡한 유리 디자인을 생산할 수 있습니다.

품질 관리 및 일관성: 곱 드롭 공정은 유리 성형 공정에 대한 특정 시작점을 제공함으로써 품질 관리를 용이하게 합니다. 제조업체는 일관된 제품 품질을 보장하고 변형과 결함을 줄이기 위해 고브 드롭 매개변수를 모니터링하고 조정할 수 있습니다.

전반적으로 유리 제조의 곱 드롭 공정은 유리 분포 제어, 제품 품질 개선, 생산 효율성, 폐기물 감소, 유연성 및 품질 관리 측면에서 이점을 제공합니다. 이러한 장점은 고품질 유리 용기 또는 병 생산에 기여하는 동시에 자원을 최적화하고 제조 능력을 향상시킵니다.

dipper(2).jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

Mar 15,2024

Mar 15,2024

+86-575-87637902

+86-575-87637902 +86-13606564271

+86-13606564271

중국 절강성 주지시 디안커우진 산펑로 20호

중국 절강성 주지시 디안커우진 산펑로 20호